MMA Kaynağı ile ilgili aşağıdan seçim yapabilirsiniz.

-

Genel

-

Elektrot Seçimi

111 MMA Kaynağı (Örtülü Elektrot Kaynağı)

Örtülü elektrot kaynağı (proses numarası 111) eritme kaynak yöntemleri arasında sayılmaktadır ve daha çok metal ark kaynak yöntemleri altına düzenlenebilir. ISO 857-1 (1998 baskısı) bu gruptaki kapsamında kaynak işlemleri, İngilizceden çevirisiyle şu şekilde açıklanmaktadır:

Metal ark kaynakları: Bir sarf elektrotunun kullanıldığı ark kaynak işlemi. Gaz koruması olmayan metal ark kaynakları: Dışarıdan verilen bir koruyucu gaz olmayan metal ark kaynağı işlemi ve manüel metal ark kaynağı: Çevrelenmiş bir elektrot kullanılarak el ile uygulanan metal ark kaynakları.

Almanya içerisinde son olarak değinilen yöntem, ark elektrot kaynağı veya kısa örtülü elektrot kaynağı (konuşma dilinde ayrıca elektrot kaynakları) olarak da bilinmektedir. İngilizce konuşulan bölgelerde MMA veya MMAW (Manual Metal Arc Welding) olarak bilinmektedir. İşlem, arkın erimekte olan bir elektrot ve bir kaynak banyosu arasında yanmakta olması ile belirginleşmektedir. Harici bir koruyucu kullanılmaz, atmosfere karşı koruyucu tek etki elektrotla sağlanır. Elektrot bu durumda ark taşıyıcısı ve kaynak sarf malzemesidir. Örtme, oksijen, azot ve hidrojen gibi atmosferdeki gazların erişimine karşı damla ve kaynak banyosu ile koruma sağlayan cüruf ve/veya koruyucu gaz oluşturur.

Akım türü

Ark elektrot kaynakları (örtülü elektrot kaynağı ) için prensipte hem doğru akım hem de alternatif akım kullanılabilir, ancak örneğin ham temel olmayan elektrotlarda olduğu gibi sinüs biçimindeki alternatif akımda çubuk elektrotların tüm örtü tipleri ile kaynak yapılamaz. Doğru akımda kaynak sırasında, çok sayıda elektrot tipinde eksi kutup elektrota ve artı kutup iş parçasına bağlanır. Buradaki bir istisna temel elektrotlardır. Bunlar artı kutupta daha iyi kaynaklanırlar. Aynı durum bazı selülozik elektrot markalarında da geçerlidir. Buna yönelik ayrıntılı bilgiler, elektrot tipleri bölümünde bulunmaktadır. Elektrot, kaynakçının aracıdır. Bunu kaynak derzinde yanan arkına sürer ve bu sırada resim 2'de görüldüğü gibi oluk kenarlarını kaynaklar. Oluk türüne ve ana metal kalınlığına bağlı olarak farklı akım şiddetleri kullanılmalıdır. Elektrotların akım yükleri, çaplarına bağlı ve uzunluklarıyla sınırlı olduğundan, çubuk elektrotlar çeşitli çaplarda ve uzunluklarda mevcuttur. Tablo 1'de DIN EN 759 standartlarındaki ölçüler gösterilmektedir. Çekirdek çubuk çapı arttıkça, daha yüksek kaynak akımları kullanılabilir.

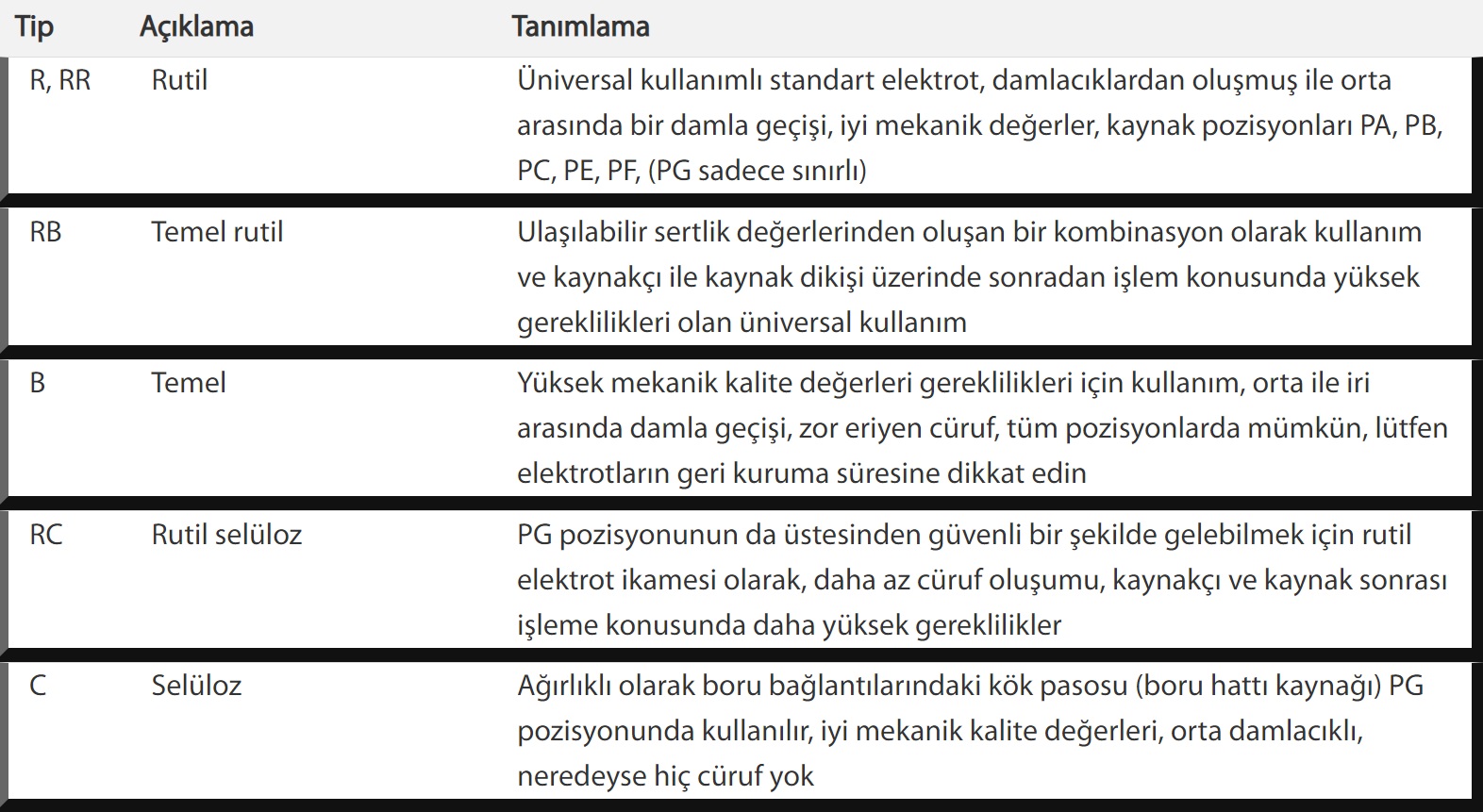

Elektrot tipleri

Çok çeşitli bileşimli kaplamaya sahip çubuk elektrotlar bulunmaktadır. Kaplamanın yapısı, elektrotun erime karakteristiğini, kaynak özelliklerini ve kaynaklanan ürünün kalite değerini belirler (ayrıntılı bilgiler "Hangi amaç için hangi elektrot" bölümünde bulunmaktadır). DIN EN 499 standartları uyarınca alaşımsız çeliklerin kaynaklanmasına yönelik çubuk elektrotlarda çeşitli kaplama tipleri bulunur. Bu kapsamda ana tipler ve karışık tipler arasında ayrım yapılmalıdır. Adlarında kullanılan harfler, İngilizce terimlerle oluşturulmuştur. Bu kapsamda C=cellulose (selüloz), A=acid (asit), R=rutile (rutil) ve B=basic (temel) anlamını taşımaktadır. Almanya içerisinde rutil tip belirleyici bir rol oynamaktadır. Çubuk elektrotlar ince kaplamaya, orta kalınlıkta kaplamaya veya kalın kaplamaya sahip olabilirler. Tüm kaplama kalınlıklarına sahip olan rutil elektrotlarda kalın kaplanmış elektrotların daha kolay anlaşılabilmesi için bu nedenle RR tanımı kullanılmaktadır. Alaşımlı ve yüksek alaşımlı çubuk elektrotlar bu geniş kaplama tiplerinde bulunmamaktadır. DIN EN 1600 standartlarına uygun olan paslanmaz çeliklerin kaynaklanması için kullanılan çubuk elektrotlar sadece rutil elektrotlar ve temel tipler ile birbirlerinden farklıdırlar, aynı şekilde ısıya karşı dayanıklı çeliklerin (DIN EN 1599) kaynaklanması için çubuk elektrotlar da aynı şekilde birbirlerinden ayrılırlar, ancak burada rutil elektrotlarda, üzerinde özel bir şekilde durulmayan rutil-temel karışık tipler de bulunmaktadır. Bu örneğin pozisyon kaynaklarında daha iyi bir kaynak özelliğine sahip olan elektrotlarda söz konusudur. Yüksek dayanıklı çeliklerin (DIN EN 757) kaynaklanması için sadece temel kaplamaya sahip olan çubuk elektrotlar vardır.

Kaplama tiplerinin özellikleri

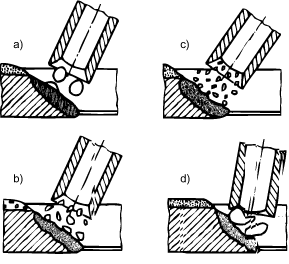

Kaplamanın bileşimi ve kalınlığı, kaynak özelliklerini büyük ölçüde etkilemektedir. Bu hem arkın dayanıklılığına, hem de kaynak sırasındaki malzeme geçişine, cüruf viskozitesine ve kaynak banyosuna yöneliktir. Özellikle ark içerisinde geçiş yapan damlaların boyutu bu kapsamda çok önemlidir.

Resimde, dört ana kaplama türünün damla geçişi şematik olarak gösterilmektedir: Selüloz (a), rutil (b), asidik (c), temel (d).

Kaplama genelde, ark içerisinde yanan ve bu sırada kaynak yerinin korunması için koruyucu gaz oluşturan organik unsurlardan oluşmaktadır. Selüloz ve diğer organik maddeler dışındaki kaplamalar çok düşük miktarda arka dayanıklı maddeler içerdiğinde, az miktarda cüruf oluşur. Selüloz tipleri özellikle dikey dikiş kaynakları için uygundur, çünkü cüruf akışı endişesi ortadan kalkar.

Kaplaması büyük oranda demir ve manganez cevherinden oluşan asidik tip (A), ark atmosferine büyük miktarda oksijen sağlar. Oksijen kaynaklanan ürün tarafından alınır ve bu şekilde yüzey gerilimini düşürür. Buna bağlı olarak çok hassas, sıçraması önlenmiş bir malzeme geçişi ve ince akışkan bir kaynaklanan ürün elde edilir. Bu nedenle bu tipin elektrotları pozisyon kaynaklarında kaynaklanmaya uygun değillerdir. Ark "mümkün olduğunca sıcaktır", yüksek kaynak hızına sahiptir, ancak kenar oyukları oluşma ihtimali barındırır. Belirtilen dezavantajlar, saf asidik tiplerin çubuk elektrotlarının Almanya içerisinde çok az oranda kullanılmasına sebep olmuştur.

Bunların yerine, asidik ile rutil elektrotların bir karışımı olan rutil-asidik (RA) tipler kullanılmaya başlanmıştır. Elektrotların da buna uygun kaynak özellikleri bulunmaktadır. Rutil tipin (R/RR) kaplaması büyük oranda mineral rutil (TiO2) veya ilmenit (TiO2 . FeO) formunda titan dioksit veya suni titan dioksittir. Bu tipin elektrotları, ince ile orta derecede damlama kapasitesiyle malzeme geçişine, sakin, düşük sıçramayla erime, çok hassas dikiş görünümüne, iyi bir cüruf temizlenme özelliğine ve iyi bir yeniden ateşlenme kabiliyetine sahiptir. Son olarak bu formda sadece rutil elektrotlarda, kaplama içerisinde yüksek oranda TiO2 gözlemlenmiştir. Yani, bir kez erimiş olan elektrotun, kaplama krateri temizlenmeden tekrar ateşlenmesi mümkündür. Krater içerisinde oluşan cüruf tabakası, yeterli TiO2 oranında, yarı iletken kadar iletme özelliğine sahiptir, bu şekilde krater kenarının iş parçasına uygulanması halinde, ana çubuk iş parçasına değmeden, arkın ateşlenmesi mümkün olacak kadar akım iletilebilmektedir. Bu tarz bir ani tekrar ateşleme, örneğin kısa dikişlerde sıklıkla yarıda kesilen kaynak işlemlerinde çok önemlidir.

Saf rutil tipine ek olarak bu elektrot grubunda bazı karıştırılmış tipler de bulunmaktadır. Bu kapsamda, rutilin bir kısmında selülozun kullanıldığı rutil-selüloz tipine (RC) değinilmelidir. Selülozlar kaynak sırasında yandıklarında, daha az cüruf oluşmaktadır. Bu nedenle bu tip dikey yukarıdan aşağıya kaynaklarda (poz. PG) kullanılabilir. Ayrıca diğer bir çok pozisyonda da iyi bir kaynak özelliği ihtiva eder.

Diğer bir karıştırılmış tip rutil bazik tiptir (RB). RR tipine oranla daha ince kaplanmıştır. Bu ve özel cüruf karakteristiği sayesinde kendisi, dikey aşağıdan yukarıya pozisyonda (PF) kaynak için çok uygundur. Bir de temel tip (B) bulunmaktadır. Burada kaplama büyük oranda kalsiyum (CaO) ve magnezyum (MgO) temel oksitlerinden oluşmaktadır ve buna cüruf incelticisi olarak flüorit (CaF2) eklenmektedir. Flüorit yüksek oranlarda alternatif akım kaynak özelliğini kötüleştirir. Saf temel elektrotlar bu nedenle sinus biçimindeki alternatif akımda kaynak için kullanılmazlar, ancak kaplama içerisinde daha az flüorite sahip karıştırılmış tipler mevcuttur ve bunlar bu akım türünde kullanılabilirler. Temel elektrotlardaki malzeme geçişi, orta ile kalın damla arasındadır ve kaynak banyosunun viskozitesi fazladır. Elektrot tüm pozisyonlarda iyi bir şekilde kaynaklanabilir. Ancak oluşan tırtıllar, kaynaklanan ürünün viskozitesinin fazla olması nedeniyle kabarıktır ve geçişi daha kalındır. Kaynaklanan ürünün dayanıklılığı çok yüksektir.

Temel kaplamalar higroskopiktir. Bu nedenle elektrotların itinayla ve kuru ortamlarda depolanmasına dikkat edilmelidir. Nemlenen elektrotların yeniden kurutulması gerekir. Ancak elektrotlar kuru bir şekilde kaynaklandığında kaynaklanan üründe çok düşük hidrojen oranı bulunur. Normal yayılıma (%160 olan çubuk elektrotlar da bulunmaktadır. Bu gibi elektrotlar demir tozu tipleri veya yüksek performanslı elektrotlar olarak tanınırlar. Yüksek dolgu kapasiteleri sayesinde, normal elektrotlara oranla çok çeşitli uygulamalarda ekonomik bir şekilde kullanılabilirler, ancak uygulama genelde yatay (PA) ve dikey uygulama pozisyonlarıyla (PB) sınırlıdır.

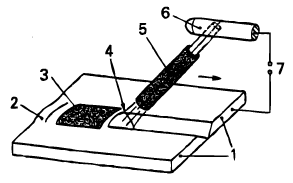

DOĞRU ÖRTÜLÜ ELEKTROT KAYNAĞI

Hataların meydana gelmemesi için kaynakçı sadece uygulamaya dönük olarak değil, aynı zamanda ilgili uzmanlık bilgisine yönelik de iyi bir eğitim almış olması gerekir. Almanya Kaynak ve İlgili Kaynak Yöntemleri Derneği (DVS – Deutscher Verband für Schweißen und verwandte Verfahren e.V.) tarafından oluşturulan eğitim direktifleri dünya çapında tanınmaktadır ve günümüzde Uluslararası Kaynak Derneği (IIW) tarafından da kabul edilmektedir. Kaynağa başlamadan önce genelde iş parçaları puntalanırlar. Birleştirme puntası, kaynak sırasında iş parçalarının aşırı oranda birbirlerine çekilmeyeceği ve birleştirme punlarlarının yırtılmayacağı uzunlukta ve kalınlıkta uygulanması gerekir.

İş parçası

Kaynak dikişi

Cüruf

Ark

Kaplanmış elektrotlar

Elektrot pensesi

Güç kaynağı

Arkın ateşlenmesi

Kaynak işlemi örtülü elektrot kaynağında temaslı ateşleme ile başlatılır. Akım devresini kapatmak için öncelikle elektrot ile iş parçası arasında bir kısa devre oluşturulmalıdır ve elektrot bunun ardından hemen hafifçe kaldırılmalıdır, böylece ark ateşlenir. Ateşleme, hiçbir zaman oluğun dışında gerçekleştirilmemesi, prensip olarak ark yandıktan sonra hemen yeniden eriyen noktalarda uygulanması gerekir. Bunun meydana gelmediği ateşleme noktalarında, hassas iş parçalarında ani ısınmalara bağlı olarak çatlaklar meydana gelebilir. Hatta toplu gözenek oluşumuna yatkın olan temel elektrotlarda, ateşleme kaynak başlangıcının çok önünde gerçekleştirilmelidir. Bunun ardından ark yeniden kaynak dikişinin başlangıç noktasına çekilir ve kaynağın devamında genelde gözenekli olan, uygulanmış ilk damlalar yeniden eritilir.

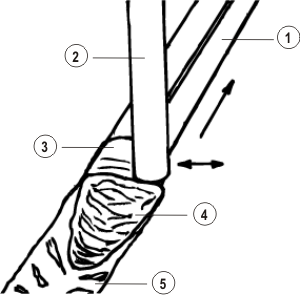

Elektrotun sürülmesi

Elektrot, sac yüzeyinde dik veya hafif eğimli duracak şekilde tutulur. Kaynak yönüne doğru hafifçe eğilir. Görünen ark uzunluğu, yani krater kenarı ile iş parçası yüzeyi arasındaki mesafenin bu sırada yaklaşık olarak çekirdek çubuk çapıyla aynı olması gerekir. Temel elektrotların çok kısa ark ile kaynaklanması gerekir (Mesafe=0,5 x çekirdek çubuk çapı). Bunu sağlayabilmek için rutil elektrotlara oranla çok daha dik sürülmeleri gerekir. Çoğu pozisyonda dizi tırtıl şeklinde kaynak yapılır veya oluk genişliği yukarı doğru büyüyecek şekilde hafifçe zikzak çizilir. Sadece PF pozisyonunda zikzak tırtıllar, oluğun tüm eni boyunca çekilirler. Normalde sürükleyerek kaynak yapılır, sadece PF pozisyonunda elektrot iterek uygulanır.

Kaynak derzi

Çubuk elektrot

Akışkan kaynak ürünü

Akışkan cüruf

Donmuş cüruf

Manyetik ark üflemesi

Ark üflemesi, arkın kendi orta ekseninde kayarak uzamadığı ve bu sırada tıslama sesi oluşturduğu duruma verilen isimdir. Bu kaymaya bağlı olarak kararsızlıklar ortaya çıkabilir. Bu şekilde kaynak nüfuziyeti yetersiz kalabilir ve cüruf oluşturan kaynak işlemlerinde cürufun kaynak dikişine girmesine bağlı olarak cüruf kalıntıları ortaya çıkabilir. Kayma, çevredeki manyetik alandan gelen kuvvetlerin etkisine bağlı olarak meydana gelebilir. Her akım ileten iletkende olduğu gibi elektrotlar ve ark da daire biçiminde bir manyetik alanla çevrelenmiştir, bu alan arkın bulunduğu bölümde, ana metale geçiş sırasında kayabilir. Buna bağlı olarak iç taraftaki manyetik kuvvet çizgileri yoğunlaşır ve dış tarafa doğru genişler. Ark daha düşük akış çizgisi yoğunluğunun bulunduğu bölgeye doğru atlar. Bu sırada uzar ve artık daha yüksek ark gerilimi mevcut olduğu için tıslama sesi oluşturur. Karşı kutup buna bağlı olarak ark üzerinde itme etkisi uygular. Manyetik alanın ferromanyetik iş parçasında havadan daha iyi yayılım gösterdiği diğer bir manyetik kuvvet de bu kuvvetlere karışır. Ark bu nedenle daha büyük olan demir kütleleri tarafından çekilir. Bu aynı zamanda, manyetik bir iş parçasındaki kaynak sırasında sac uçlarının içeri doğru kaymasıyla da kendisini gösterir. Ark kaymasında, elektrotların eğimli konumuyla da karşılaşılabilir. Doğru akımla kaynak sırasında ark üflemesi çok daha fazla olduğundan, bu durum mümkün olması halinde alternatif akım ile kaynaklama yapılarak engellenebilir veya en azından büyük oranda azaltılabilir. Özellikle kök pasoların kaynaklanması sırasında, çevredeki demir kütleleri nedeniyle yüksek oranda ark üflemesi ortaya çıkabilir. Burada manyetik akış, birbirlerine sık bir şekilde yerleştirilmiş, kısa olmayan birleştirme puntalarıyla desteklenebilir.

Kaynak parametresi

Örtülü elektrot kaynağında sadece akım şiddeti ayarlanır, ark gerilimi ise kaynakçının tuttuğu ark uzunluğuyla ayarlanır. Akım şiddeti ayarında kullanılan elektrot çapının akım yükü dikkate alınmalıdır. Bu kapsamda alt sınır değerleri kök pasoların kaynaklanması için ve PF pozisyonu, buna karşın üst sınır değerleri ise kalan diğer pozisyonlar ve dolgu paso ve son paso için geçerlidir. Artan akım şiddetiyle dolgu kapasitesi ve buna tabi olan kaynak hızı da artar. Aynı zamanda artan akımla birlikte kaynak nüfuziyeti de artar. Belirtilen akım şiddetleri sadece alaşımsız ve düşük alaşımlı çelikler için geçerlidir. Yüksek alaşımlı çeliklerde ve nikel bazlı malzemelerde, ana çubuğun yüksek elektrik direnci nedeniyle daha düşük değerler ayarlanmalıdır.

Elektrot çapına bağlı olarak akım şiddetleri

Akım şiddetinin A cinsinden hesaplanması için aşağıda belirtilen kurallara dikkat etmeniz gerekmektedir:

20-40 x Ø

2,0 mm çapta akım şiddetinin 40-80 A arasında olması gerekir

2,5 mm çapta akım şiddetinin 50-100 A arasında olması gerekir

30-50 x Ø

3,2 mm çapta akım şiddetinin 90-150 A arasında olması gerekir

4,0 mm çapta akım şiddetinin 120-200 A arasında olması gerekir

5,0 mm çapta akım şiddetinin 180-270 A arasında olması gerekir

35-60 x Ø

6,0 mm çapta akım şiddetinin 220-360 A arasında olması gerekir

Başarılı örtülü elektrot kaynakları için gerekli donanımlar:

Güç kaynağı

Elektrot pensesi

Çubuk elektrot

İş parçası mengenesi / şase pensesi

Kaynak takımları

İş güvenliği giyimi

HANGİ AMAÇ İÇİN HANGİ ELEKTROT?

Çubuk elektrotların seçiminde, malzeme ve kaynak teknolojisine yönelik boyutlar dikkate alınmalıdır.

KISA GENEL BAKIŞ

KAYNAK TEKNOLOJİSİ BOYUTLARINA GÖRE SEÇİM

Her bir elektrot tipinin kendine özgü kaynak özellikleri vardır ve bu nedenle sadece bazı kaynak görevlerinde kullanılırlar.

SELÜLOZİK ELEKTROT (C)

Selülozik elektrot (C), dikey dikiş kaynağına (poz. PG) çok uygun olması nedeniyle, büyük çaplı boruların dairesel kaynaklarında kullanılırlar. Burada tercih edilen uygulama alanı, boru hattı döşeme işleridir. Dikey aşağıdan yukarıya pozisyonda (PF) kaynaklamayla karşılaştırıldığında burada kök paso için diğerine kıyasla daha kalın elektrotlar (4 mm) kullanılabilir. Bu da ekonomik avantajları beraberinde getirir. Rutil asidik karıştırılmış tiplerin (RA) bir avantajı, kompakt cürufların sıkıştığı ve zor çözündüğü dar oluklarda cüruf kalıntısıdır. Ra tipinin cürufu kendi içerisinde gözenekli bir yapıdadır ve cüruf çekici kullanıldığında kolayca temizlenebilen küçük parçalara ayrılır.

RUTİL ELEKTROTU (R, RR)

Rutil elektrotunun (R, RR) özellikleri arasında iyi bir tekrar ateşleme, kolay cüruf temizliği ve zor erişilebilen noktalarda iyi bir kaynak dikişi görünümü vardır. Diğer özellikleri ise cürufun tamamen temizlenmesi ve iyi bir kaynak dikişi görünümünün ihtiyaç duyulduğu tüm noktalarda köşe kaynağı ve son paso kaynakları ve puntalama işleridir.

RUTİL-SELÜLOZ TİPİ (RC)

Rutil-selüloz tipi (RC) dikey yukarıdan aşağıya kaynak dahil tüm pozisyonlarda kaynaklanabilmektedir. Bu nedenle, özellikle montaj koşullarında çok amaçlı olarak kullanılabilir. Kaynak dikişi görünümünün yüksek talepleri karşıladığı kalın kaplamalı sürümü, bu nedenle küçük işletmeler için genelde çok amaçlı elektrottur.

RUTİL BAZLI ELEKTROTLAR (RB)

Rutil bazlı elektrotlar (RB) daha ince ve özel karakteristiği nedeniyle, PF pozisyonundaki kaynaklarda ve kök paso kaynaklarında çok iyi sonuç vermektedir. Bu nedenle küçük ve orta çapa sahip boru hatlarının döşenmesi tercih edilen bir kullanım alanıdır.

TEMEL ELEKTROTLAR (B)

Temel elektrotlar (B) tüm pozisyon kaynağına uygundur. Hatta özel tipleri dikey dikiş kaynağı için de uygundur. Ancak diğer tiplere oranla kaynak dikişi görünümü biraz kötüleşmektedir. Nitekim bunun için kaynaklanan ürünün "iç değerleri" iyileşir. Tüm elektrot tipleriyle kıyaslandığında temel elektrotlar en iyi dayanıklılık özelliklerine ve kaynaklanan üründe en yüksek çatlama güvenilirliğine sahiptirler. Bu nedenle, örn. düşük kaynak özelliğine veya yüksek et kalınlığına sahip çelikler gibi, ana metallerin kaynaklanmaya elverişli olması açısından zorlu şartların bulunduğu her yerde kullanılırlar. Ayrıca inşaatlar gibi sonradan işletimde düşük sıcaklıklara maruz kalınan yerlerde yüksek oranda dayanıklılık sunarlar. Düşük hidrojen oranıyla bu tip, özellikle yüksek dayanıklı çeliklerin kaynaklanmasına elverişli hale getirmektedir.

MALZEMEYE YÖNELİK UNSURLARA GÖRE SEÇİM

Ana malzemenin sağlamlığı ve dayanıklılığı normalde kaynaklanan üründe de bulunmalıdır. Bu kapsamda elektrot seçimini kolaylaştırmak için bir çubuk elektrotta, akma dayanımının asgari değerleri, yırtılma dayanımı, kaynaklanan ürünün dayanıklılığı ve bazı kaynak özelliklerinin bulunduğu, DIN EN ISO 2560-A uyarınca eksiksiz bir tanıma sahiptir.

Örneğin E 46 3 B 42 H5 kısa açıklama bulunduğunda bunun anlamı şu şekildedir: Akma dayanımı en az 460 N/mm2, yırtılma dayanımı 530-680 N/mm2 arasında ve asgari genleşmesi %20 (46) olan örtülü elektrot kaynağı (E) için bir çubuk elektrot söz konusudur. 47 jul darbe enerjisine -30°C'ye kadar sıcaklıkta ulaşılabilir (3). Elektrot temel ile kaplanmıştır (B). Bunu, elektrotun yayılımına ve akım eğilimine yönelik bağlayıcı olmayan bilgiler izler. Örnekte belirtilen çubuk elektrotun yayılım oranı %105 ila 125 arasındadır ve sadece doğru akımda (4) dikey yukarıdan aşağıya kaynak hariç tüm pozisyonlarda kaynağa elverişlidir (2). Kaynaklanan ürünün hidrojen oranı 5 ml / 100 g / kaynaklanan ürün değerinin altındadır (H5). Kaynaklanan ürün mangan haricinde başka alaşım elemanları barındırdığında, bu kod numarasının önünde, kaplama tipi için kimyasal elementler için kod numarası ve yüzdelik oran için rakamlar barındıran (örn. 1Ni) bir kod numarası bulunur.

Yüksek mukavemetli çelikler gibi hidrojen kaynaklı çatlak oluşumuna eğilimli olan çeliklerin kaynaklanmasında düşük hidrojen oranı önemli bir rol oynar. Burada oksijen oranı için gerekli bilgileri barındıran bir tanım bulunur.

Benzer tanımlama sistemleri ayrıca yüksek mukavemetli elektrotlarda (DIN EN ISO 18275), ısıya dayanıklı elektrotlarda (DIN EN ISO 3580-A) veya paslanmaz elektrotlarda da (DIN EN ISO 3581-A) mevcuttur. Isıya dayanıklı ve paslanmaz elektrotlarda, sağlamlık özelliklerine ek olarak, kaynaklanan ürünlerin ısıya karşı dayanıklılık ve korozyon özellikleri de, ana metal değerleriyle örtüşmelidir. Bu kapsamda, kaynaklanan ürünün mümkün olduğunca aynı türde olması veya ana metalden daha yüksek alaşımda olması kuralı geçerlidir.